Układy pneumatyczne: Odkryj zasady działania i funkcjonowanie systemów zasilania powietrzem

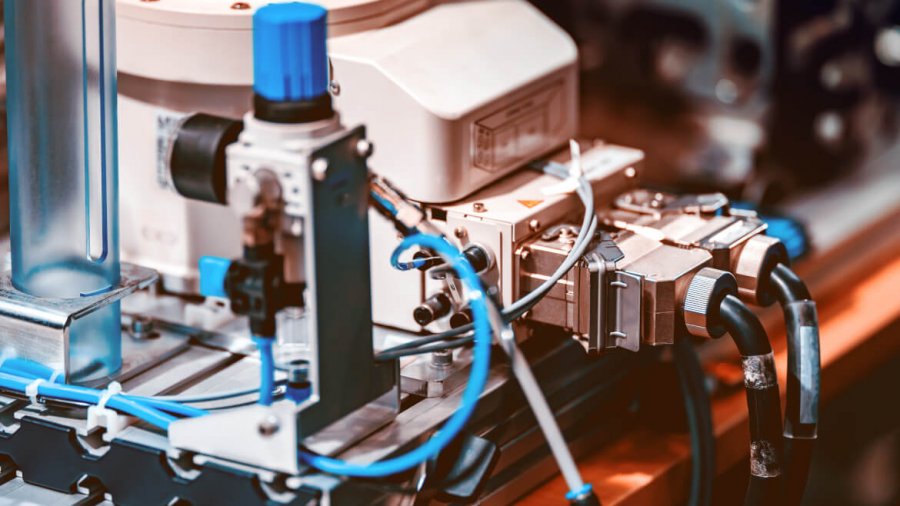

Układy pneumatyczne są powszechnie stosowane w różnych dziedzinach, od przemysłu po transport czy automatykę. Ich efektywność i niezawodność sprawiają, że są one popularnym wyborem w wielu zastosowaniach. Jednak jak działają te systemy? W tym artykule przyjrzymy się zasadom działania układu pneumatycznego i dowiemy się, jak jest on zasilany powietrzem, co stanowi kluczowy element w tym procesie.

Podstawy układu pneumatycznego:

Układ pneumatyczny stanowi fascynujący i skomplikowany system, oparty na zasadach działania sprężonego powietrza. Jego funkcjonowanie opiera się na wykorzystaniu właściwości gazu i umożliwia przenoszenie energii, co jest kluczowe dla jego różnorodnych zastosowań. Przyjrzyjmy się z bliska elementom, które składają się na układ pneumatyczny i zrozumiejmy, jak każdy z nich odgrywa swoją rolę w tym niezwykle użytecznym systemie.

- Źródła powietrza:

Pierwszym i jednym z najważniejszych elementów układu pneumatycznego jest źródło powietrza. Podstawowym zadaniem źródła powietrza jest wytwarzanie sprężonego powietrza, które jest używane jako nośnik energii w całym układzie. Sprężarka powietrza jest kluczowym urządzeniem, które ssie powietrze z otoczenia, a następnie spręża je do odpowiedniego poziomu ciśnienia. Dzięki temu powietrze uzyskuje wyższą gęstość, co znacznie zwiększa jego użyteczność i umożliwia zasilenie różnych elementów pneumatycznego systemu.

- Przewody pneumatyczne:

Drugim kluczowym elementem układu pneumatycznego są przewody pneumatyczne. To one pełnią rolę "naczyń krwionośnych", transportując sprężone powietrze z źródła do poszczególnych elementów wykonawczych. Przewody pneumatyczne muszą być wykonane z odpowiednich materiałów, które zapewniają trwałość, elastyczność i szczelność. Najczęściej używanymi materiałami są poliuretan, nylon i polietylen, które są odporne na wysokie ciśnienia i działanie powietrza.

Współczesne przewody pneumatyczne są zazwyczaj wzmocnione, aby zapobiec ich pękaniu lub rozciąganiu się podczas pracy z wysokim ciśnieniem. Dodatkowo, odpowiednie złączki pneumatyczne są używane do łączenia przewodów, zapewniając szczelność i bezpieczne połączenie. Dzięki tym elementom układ pneumatyczny może skutecznie dostarczać sprężone powietrze do odpowiednich miejsc.

- Elementy wykonawcze:

Trzecim istotnym elementem układu pneumatycznego są elementy wykonawcze, które przekształcają energię sprężonego powietrza na ruch mechaniczny. Najczęściej stosowanymi elementami wykonawczymi są cylindry pneumatyczne i zawory. Cylindry pneumatyczne przekształcają energię powietrza w liniowy ruch, co może być wykorzystywane do napędzania różnych mechanizmów. Działanie cylindra polega na przesuwaniu tłoka w cylindrze pod wpływem sprężonego powietrza.

Zawory pneumatyczne, z kolei, pełnią kluczową rolę w kontrolowaniu przepływu powietrza. Dzięki nim możliwe jest sterowanie kierunkiem, ciśnieniem i przepływem powietrza w układzie pneumatycznym. Zawory umożliwiają włączanie i wyłączanie przepływu powietrza do konkretnych elementów wykonawczych, co pozwala na precyzyjne sterowanie mechanizmami i procesami.

- System sterowania:

Ostatnim, ale nie mniej ważnym elementem układu pneumatycznego jest system sterowania. To on pełni rolę "mózgu" układu, kontrolując przepływ powietrza i sterując elementami wykonawczymi. Współczesne systemy sterowania są zazwyczaj zautomatyzowane i wykorzystują zaawansowane technologie, takie jak programowalne sterowniki logiczne (PLC) czy panele operatorskie.

Dzięki systemowi sterowania, można programować sekwencje operacji, reagować na sygnały i zmienne warunki w środowisku oraz monitorować pracę układu pneumatycznego. Automatyzacja procesów za pomocą systemów sterowania pozwala na zwiększenie efektywności, precyzji i bezpieczeństwa pracy układu pneumatycznego.

Źródło powietrza w układzie pneumatycznym:

Źródło powietrza stanowi fundament układu pneumatycznego, gdyż to właśnie tutaj powstaje sprężone powietrze, które jest niezbędne do napędzania różnych elementów i mechanizmów. Sprężone powietrze jest używane jako nośnik energii, której siła może być wykorzystywana do wykonywania różnych prac, od podstawowych operacji przemieszczania do bardziej zaawansowanych zastosowań przemysłowych.

Sprężarka powietrza jest głównym urządzeniem w źródle powietrza. To właśnie ona odpowiada za ssanie powietrza atmosferycznego i sprężanie go do odpowiedniego poziomu ciśnienia. Istnieje kilka różnych typów sprężarek powietrza, z których każda ma swoje unikalne właściwości i zastosowania.

Jednym z najbardziej powszechnych rodzajów sprężarek powietrza są sprężarki tłokowe. Działają one na zasadzie przemieszczania powietrza za pomocą tłoka, który jest napędzany przez silnik. Sprężarki tłokowe występują w dwóch głównych typach: jednostopniowym i wielostopniowym. Jednostopniowe sprężarki tłokowe sprężają powietrze tylko w jednym etapie, podczas gdy wielostopniowe używają kilku stopni sprężania, co pozwala osiągnąć wyższe ciśnienie.

Innym popularnym typem sprężarek powietrza są sprężarki śrubowe. W tym przypadku sprężanie odbywa się za pomocą dwóch spiralnych wirników, które obracają się w przeciwnych kierunkach. Sprężarki śrubowe są bardziej zaawansowane technologicznie niż tłokowe i oferują wyższą wydajność oraz stabilność pracy przy ciągłym przepływie powietrza.

Kolejnym rodzajem są sprężarki spiralne, które są rodzajem sprężarek śrubowych, ale posiadają jedną spiralną śrubę. Sprężarki spiralne charakteryzują się niskim poziomem hałasu i wibracji, co sprawia, że są popularnym wyborem w niektórych zastosowaniach.

Oprócz wymienionych powyżej, istnieją także inne rodzaje sprężarek powietrza, takie jak sprężarki bocznokanałowe, odśrodkowe i inne, które znajdują swoje zastosowanie w różnych branżach i aplikacjach.

Warto również wspomnieć, że źródła powietrza w układach pneumatycznych mogą działać na różne źródła energii. Mogą być napędzane przez silniki elektryczne, silniki spalinowe, a nawet mogą być połączone z innymi systemami w celu efektywnego wykorzystania energii.

Konieczność odpowiedniego dobrania źródła powietrza jest kluczowa dla prawidłowego działania układu pneumatycznego. Wybór odpowiedniej sprężarki powietrza zależy od wymagań aplikacji, ciśnienia, wydajności i innych czynników, które mogą wpływać na efektywność i niezawodność systemu.

Przewody pneumatyczne:

Przewody pneumatyczne odgrywają kluczową rolę w układach pneumatycznych, umożliwiając przesyłanie sprężonego powietrza z źródła do różnych elementów wykonawczych, takich jak cylindry pneumatyczne, zawory czy narzędzia. Są one nieodłącznymi elementami, które pozwalają na przenoszenie energii powietrza z punktu A do punktu B w systemie pneumatycznym. Wybór odpowiednich przewodów i ich odpowiednie zastosowanie są niezwykle istotne dla prawidłowego funkcjonowania układu.

Podstawowym celem przewodów pneumatycznych jest zapewnienie sprawnego i niezawodnego przepływu sprężonego powietrza. Przewody muszą być wykonane z materiałów o odpowiedniej wytrzymałości, elastyczności i odporności na działanie wysokiego ciśnienia oraz różnych warunków pracy. Często stosowane materiały to poliuretan, poliamid, polietylen czy gumy o specjalnych właściwościach pneumatycznych.

Ważną cechą, jaką powinny spełniać przewody pneumatyczne, jest niska absorpcja wilgoci. Powietrze zawierające wilgoć może wpływać negatywnie na wydajność układu, szczególnie jeśli istnieje ryzyko kondensacji w przewodach. Dlatego właśnie zaleca się stosowanie przewodów wykonanych z materiałów, które minimalizują wchłanianie wilgoci, co przekłada się na lepszą stabilność ciśnienia i jakość powietrza.

W układach pneumatycznych stosuje się różne średnice przewodów w zależności od wymagań przepływu powietrza. Wybór odpowiedniej średnicy jest ważny, aby uniknąć nadmiernych strat ciśnienia i zapewnić optymalny przepływ powietrza do elementów wykonawczych. Przewody o większych średnicach są stosowane do przesyłania większych ilości powietrza na większe odległości, podczas gdy przewody o mniejszych średnicach są bardziej odpowiednie do precyzyjnych zastosowań i krótszych dystansów.

Kolejnym aspektem, który należy wziąć pod uwagę przy projektowaniu i instalacji przewodów pneumatycznych, jest odpowiednie łączenie ich w układzie. Istnieje wiele rodzajów złączek, które umożliwiają bezpieczne i szczelne połączenie przewodów, takie jak złączki szybkozłączne, nipla czy redukcje. Dobór odpowiednich złączek zależy od średnicy przewodu, ciśnienia pracy i charakterystyki aplikacji.

Aby zapewnić maksymalną wydajność i niezawodność układu pneumatycznego, ważne jest także odpowiednie układanie i mocowanie przewodów. Przewody powinny być umieszczone w sposób, który minimalizuje narażenie na uszkodzenia mechaniczne lub wystawienie na działanie czynników zewnętrznych. Dbanie o to pozwoli uniknąć wycieków powietrza i utrzymanie ciągłości pracy układu.

Elementy wykonawcze:

Elementy wykonawcze w układzie pneumatycznym są komponentami, które przekształcają energię sprężonego powietrza na ruch mechaniczny, umożliwiając realizację różnych zadań i operacji. Głównymi elementami wykonawczymi są cylindry pneumatyczne oraz zawory, które znajdują szerokie zastosowanie w różnych branżach i aplikacjach, od przemysłu po automatykę i robotykę.

- Cylindry pneumatyczne: Cylindry pneumatyczne są jednymi z najbardziej podstawowych i popularnych elementów wykonawczych w układach pneumatycznych. Ich zadaniem jest przekształcanie energii sprężonego powietrza w ruch liniowy, czyli przesuwanie tłoka wewnątrz cylindra. Cylindry można podzielić na różne typy, takie jak jednostronnego lub dwustronnego działania, jedno- lub dwuprzestrzenne. Jednostronnego działania cylindry wykonują pracę tylko w jednym kierunku (np. wypychanie tłoka), podczas gdy cylindry dwustronnego działania działają w obie strony (zarówno przy wypychaniu, jak i wysuwaniu tłoka). Cylindry pneumatyczne znajdują zastosowanie w różnych aplikacjach, od napędzania mechanizmów, przez przemieszczanie elementów pochylni, po automatyzację procesów produkcyjnych.

- Zawory pneumatyczne: Zawory pneumatyczne pełnią kluczową rolę w kontrolowaniu przepływu powietrza i sterowaniu ruchem w układzie pneumatycznym. Są odpowiedzialne za przekierowanie, zatrzymanie, przepuszczenie lub zmniejszenie ciśnienia powietrza w odpowiednim kierunku, aby wywołać określony ruch elementów wykonawczych. Istnieje wiele różnych rodzajów zaworów pneumatycznych, w tym zawory dwu- i trójdrożne, zawory rozprężne, zawory przepustowe, zawory logiczne i wiele innych. Sterowanie zaworami odbywa się przy pomocy sygnałów elektrycznych, pneumatycznych lub mechanicznych.

- Silniki pneumatyczne: Silniki pneumatyczne są stosowane w aplikacjach, gdzie wymagany jest obrót wokół osi, a nie tylko ruch liniowy. Działają one na podobnej zasadzie jak cylindry pneumatyczne, ale zamiast przesuwania tłoka w osi liniowej, silniki pneumatyczne generują obrót wokół osi obrotowej. Silniki pneumatyczne mają wiele zastosowań, takich jak napędzanie obracających się stołów, przekładni, wirników w wentylatorach czy ruchomych ramion robotów.

- Chwytaki pneumatyczne: Chwytaki pneumatyczne, nazywane także manipulatorami pneumatycznymi, umożliwiają chwytanie, podnoszenie i przemieszczanie obiektów. Dzięki zastosowaniu sprężonego powietrza, chwytaki mogą wykonywać różne operacje, od precyzyjnego chwytania drobnych elementów, po przemieszczanie ciężkich ładunków. Chwytaki pneumatyczne są powszechnie stosowane w automatyzacji procesów montażu, pakowania, sortowania i innych zastosowaniach przemysłowych.

- Napędy pneumatyczne: Napędy pneumatyczne, inaczej nazywane siłownikami pneumatycznymi, służą do napędzania różnych ruchomych elementów w urządzeniach i maszynach. Mogą to być przemieszczające się platformy, obracające się elementy, wózki przesuwne itp. Napędy pneumatyczne działają na zasadzie konwersji energii sprężonego powietrza na ruch mechaniczny, który napędza pożądany element.

- Siłowniki pneumatyczne: Siłowniki pneumatyczne są używane w aplikacjach wymagających generowania dużych sił, na przykład do dociskania, wycinania, kształtowania czy zginania materiałów. Działają na podobnej zasadzie jak cylindry pneumatyczne, ale są bardziej zaawansowane i przystosowane do pracy w cięższych warunkach.

System sterowania:

System sterowania pełni niezwykle istotną rolę w zarządzaniu układem pneumatycznym. Jego zadaniem jest kontrolowanie przepływu powietrza, sterowanie elementami wykonawczymi oraz monitorowanie i diagnozowanie pracy całego systemu. Dzięki systemowi sterowania, układy pneumatyczne stają się zaawansowanymi i inteligentnymi rozwiązaniami, które oferują precyzyjne działanie, automatyzację procesów oraz możliwość reagowania na zmienne warunki i sygnały w środowisku pracy.

- Programowalne sterowniki logiczne (PLC):

W większości zaawansowanych układów pneumatycznych stosuje się programowalne sterowniki logiczne (PLC). Są to specjalne urządzenia elektroniczne, które służą do programowania i sterowania różnymi procesami w układzie pneumatycznym. PLC umożliwiają zaprogramowanie sekwencji operacji, logikę działania, warunki, a także reakcje na sygnały wejściowe, np. czujniki. Dzięki temu można precyzyjnie kontrolować działanie całego systemu, wprowadzać zmiany w działaniu bez konieczności zmiany fizycznej konstrukcji układu, a także diagnozować ewentualne problemy i awarie.

- Panele operatorskie:

Panele operatorskie to urządzenia, które umożliwiają interakcję operatora z układem pneumatycznym. Są wyposażone w ekran dotykowy lub przyciski, które pozwalają na wyświetlanie informacji o stanie układu, kontrolę nad jego działaniem oraz wprowadzanie zmian w parametrach pracy. Panele operatorskie są szczególnie przydatne w przypadku skomplikowanych układów, gdzie operator musi mieć łatwy dostęp do różnych funkcji i opcji sterowania.

- Komputery i systemy SCADA:

W bardziej zaawansowanych układach pneumatycznych, zwłaszcza w przemyśle, stosuje się komputery oraz systemy SCADA (Supervisory Control and Data Acquisition), które umożliwiają zdalne monitorowanie, sterowanie i zarządzanie układem. Systemy SCADA pozwalają na zbieranie danych z różnych czujników i elementów układu, wyświetlanie ich na graficznych interfejsach oraz podejmowanie decyzji w czasie rzeczywistym. Pozwala to na zdalną diagnostykę i rozwiązywanie problemów, a także optymalizację działania układu w celu oszczędności energii i zwiększenia efektywności.

- Bezpieczeństwo i redundancja:

W niektórych zastosowaniach, szczególnie w przypadku krytycznych procesów, układy pneumatyczne mogą być wyposażone w systemy bezpieczeństwa i redundancję. Systemy bezpieczeństwa mają na celu zapewnienie, że układ będzie działać w sposób bezpieczny, unikając potencjalnych niebezpieczeństw dla operatorów i środowiska. Natomiast redundancja polega na zapewnieniu podwójnych lub potrójnych elementów wykonawczych oraz systemów sterowania, które działają w synchronizacji. W przypadku awarii jednego elementu, system automatycznie przełącza się na działanie z innego elementu, co minimalizuje ewentualne przestojów w pracy układu.

Podsumowanie:

Układy pneumatyczne opierają się na sprężonym powietrzu jako medium do przesyłania energii. Zasilanie powietrzem odgrywa kluczową rolę w działaniu tych systemów, umożliwiając kontrolę ruchu, napędzanie mechanizmów i sterowanie różnymi procesami. Zrozumienie zasad działania układu pneumatycznego i roli zasilania powietrzem jest istotne dla skutecznego projektowania, konserwacji i utrzymania tych systemów. W praktyce układy pneumatyczne znajdują szerokie zastosowanie w różnych branżach, oferując efektywność, niezawodność i precyzję w wykonywaniu różnych zadań.

Oceń artykuł:

1 0

Klauzula informacyjna ›