Tradycyjne metody obróbki metalu odeszły do lamusa - optymalizacja produkcji

Czasy, gdy do wyprodukowania najprostszej instalacji metalowej czy części samochodowej potrzeba było mnóstwo czasu, pieniędzy oraz zaangażowania co najmniej kilku wyspecjalizowanych osób, są dawno za nami. Obecnie większość czynności związanych z produkcją jest w pełni, lub chociaż częściowo zautomatyzowana, a przez to bardziej precyzyjna, trwalsza i solidniejsza. Można więc śmiało rzec, że tradycyjne metody obróbki metalu odeszły do lamusa, a ich miejsce zajęły nowe, prostsze i efektywniejsze, co bezpośrednio wpłynęło na optymalizację produkcji elementów z większości sektorów. Jakie? Dziś nieco o nich opowiemy.

Optymalizacja produkcji dzięki nowym metodom obróbki

Naukowcy, od kilku dekad pracowali nad obmyśleniem sposobu na ograniczenie udziału człowieka w procesach produkcyjnych i dziś, wreszcie możemy powiedzieć, że im się to udało, a nasze miejsce z powodzeniem zajmują maszyny i roboty. Rzecz jasna, nie takie, jakie zwykło się oglądać w filmach science fiction, a prawdziwe, może nieco mniej efektownie wyglądające, ale za to bardziej użyteczne. Obecnie niemal wszystkie branże dążą do pełnej automatyzacji wszelkich procesów produkcyjnych, lecz niestety wciąż ludzki nadzór jest niezbędny. Jednak mimo to można stwierdzić, że realizacja usług związanych z obróbką metalu i innych tworzyw, w porównaniu do stanu sprzed kilkunastu lat, odnotowała niezwykły postęp pod względem minimalizacji czasów i kosztów, a przy tym maksymalizacji jakości i dokładności wykonania. Dzięki temu, w obecnych czasach masowa produkcja nawet najbardziej skomplikowanych elementów jest realizowana na porządku dziennym. Zastosowanie zaawansowanych technologicznie metod takich jak gięcie blach na prasach krawędziowych, cięcie laserem czy malowanie proszkowe, do takiego stopnia przyśpieszają produkcję, że obecnie właściwie nikt nie stosuje już tradycyjnych metod ręcznych.

Jakie możliwości optymalizacyjne mamy do wyboru?

Niezależnie od tego czy myślisz o rozpoczęciu kariery w branży metalowej, czy też po prostu interesujesz się majsterkowaniem, na rynku dostępnych jest dla Ciebie co najmniej kilka usług, które pomogą Ci zoptymalizować proces produkcyjny, a przy tym są szeroko dostępne i nie tak drogie jak mogłoby się wydawać. O jakich metodach obróbki mowa?

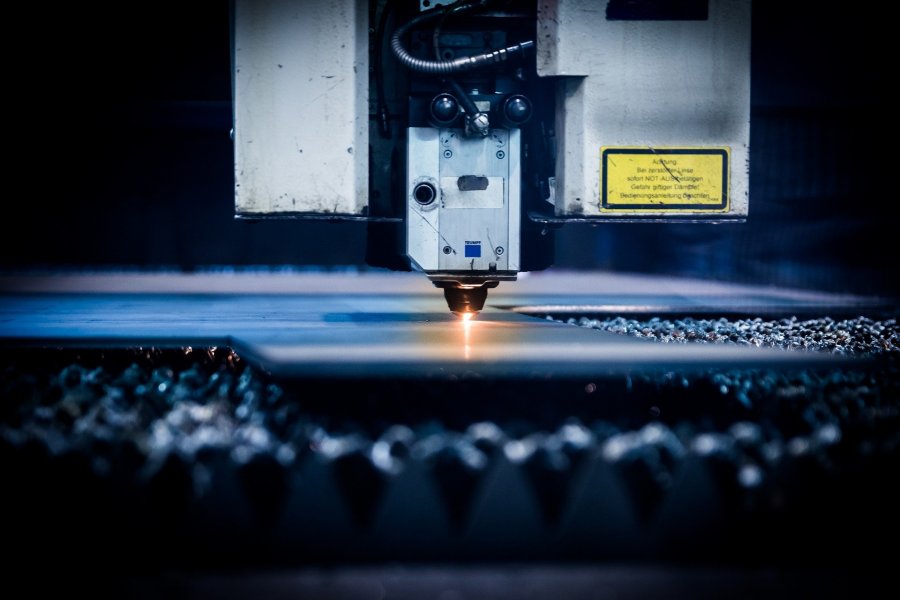

Cięcie laserem

Cięcie laserem to metoda, kojarząca nam się z wyżej wspomnianymi filmami, która jednak w rzeczywistości już od jakiegoś czasu jest jedną z najpowszechniej stosowanych wariantów do cięcia metalu. Dlaczego? Odpowiedź na to pytanie jest prosta, cięcie laserem to metoda, która oferuje bezwzględnie najwyższy poziom precyzji cięcia, nadaje się do obróbki nawet najtrudniejszych i najtwardszych materiałów, takich jak stal nierdzewna, a przy tym jest stosunkowo tania, szybka oraz bezpieczna, bowiem nie powoduje emisji szkodliwych gazów, co jest nieodzowne przy tradycyjnym cięciu mechanicznym. Nie ma się więc co dziwić, że to właśnie przez cięcie laserem, tamte metody odeszły do lamusa.

Gięcie blach, rur i profili na prasach krawędziowych

Gięcie rur i profili, oraz gięcie blach na prasach krawędziowych znajduje zastosowanie niemal w każdym procesie produkcyjnym. Jest to nieodzowny element produkcji niemalże wszystkich, wykonanych z metalu konstrukcji. Gięcie blach na prasach krawędziowych gwarantuje wysoką jakość i trwałość otrzymanego kształtu i podobnie jak gięcie rur i profili jest powszechnie używane w prawie wszystkich zakładach produkcyjnych. Duża dostępność pras krawędziowych, jest przyczyną optymalizacji produkcji, ponieważ dzięki nim gięcie rur i profili zajmuje tylko chwilę, a przy tym jest bezpieczne i trwałe.

Malowanie proszkowe

O zaletach malowania proszkowego, chyba nie trzeba długo mówić, bo jest to metoda, która szturmem zawładnęła rynkiem lakierniczym. Bowiem malowanie proszkowe, to dla producentów gwarancja idealnego i zarazem trwałego pokrycia nawet trudnodostępnych miejsc i niewielkich elementów. Malowanie proszkowe to bez dwóch zdań najlepsza opcja na pokrycie metalu na rynku.

Klauzula informacyjna ›